Schlüsselfertige CNC Anlagen für das automatisierte Bearbeiten von Werkstücken

Fachkräftemangel und steigende Lohnkosten als Treiber: Seit Anfang der 2020er-Jahre nimmt die Nachfrage nach Automationsprojekten auch in der Kunststoffverarbeitung kontinuierlich zu. Zur K-Messe 2025 präsentiert HG GRIMME SysTech, Anbieter von CNC-Bearbeitungszentren und Vorrichtungen, ein Konzept für kundenindividuelle Komplettlösungen zur automatisierten Bearbeitung von Thermoformteilen. Fünf Szenarien zeigen exemplarisch die Bandbreite der Möglichkeiten – umgesetzt mit modernster CNC Anlage.

„Vor rund 20 Jahren fingen die ersten Kunden bei einzelnen Projekten damit an, Lösungen für das automatisierte Be- und Entladen der Bearbeitungszentren zu entwickeln. Sie kamen dann auf uns zu, damit wir die Schnittstellen zur SPS unserer Fräsmaschinen programmieren. Seit etwa 2021 gibt es vermehrt Anfragen, ob wir CNC Anlagen mitsamt Automationslösung anbieten.

Viele Kunden steigen neu in das Thema ein, entsprechend groß ist der Beratungsbedarf. Unser Anspruch ist, Sie auf dem Weg zur Automation umfassend zu begleiten. Dazu gehört auch eine animierte Simulation, welche die Vorteile der neuen CNC Anlage visuell verdeutlicht.

Betriebsleiter/COO HG GRIMME SysTech

Fragen, die uns oft gestellt werden

- Wenn wir von einer schlüsselfertigen CNC Anlage sprechen, meinen wir ein komplettes System aus Bearbeitungszentrum, Roboter, Greifer- und Spanntechnik sowie der passenden Software. Alles wird bei uns konstruiert, programmiert und aufeinander abgestimmt, damit die Anlage nach der Inbetriebnahme sofort läuft.

Die dargestellten Varianten dienen als Beispiele aus der Praxis. Jede Automatisierung wird individuell auf Werkstück, Prozess und räumliche Bedingungen abgestimmt. Gezeigt sind hier Lösungen wie Roboter mit Förderbandübergabe, Shuttle-Systeme, traversengeführte Roboter über den Maschinentüren, mobile Schubregale oder Cobots, die eine oder mehrere Anlagen versorgen.

Automatisierung lohnt sich vor allem bei Thermoformteilen und Composites aus Glas- oder Kohlefaser. Wirtschaftlich interessant wird es meist ab rund 50 Stück pro Variante. Besonders effizient sind Tandem-Maschinen mit zwei Tischen, weil parallel gefräst und beladen werden kann.

Für das Bauteilhandling nutzen wir kamerabasierte Erkennungssysteme und eigens entwickelte Greifer. So können auch komplexe oder warme Teile zuverlässig gegriffen und korrekt ausgerichtet werden. Die Steuerung übernimmt die Wiederholgenauigkeit im Prozess.

Unsere CNC Anlagen können mit Robotern verschiedener Hersteller kombiniert werden. Besonders bewährt haben sich Fanuc-Roboter, weil sie sich gut mit den bei uns eingesetzten Steuerungen – meist Siemens oder Fanuc – verbinden lassen. Welche Lösung am besten passt, hängt vom Werkstück und dem Prozess ab.

- Ab der Konzeptfreigabe bis zur betriebsbereiten CNC Anlage vergeht in der Regel ein Zeitraum von drei bis sechs Monaten. Die genaue Dauer hängt von der Komplexität der Robotertechnik und der jeweiligen Variante der CNC Maschine ab.

- Zu Beginn prüfen wir gemeinsam die räumlichen Bedingungen und technischen Anforderungen. Anschließend entsteht ein passender Lösungsvorschlag, den wir bei Bedarf als Simulation darstellen. Nach Ihrer Freigabe übernehmen wir die Umsetzung – von der Konstruktion über den Maschinenbau bis zur Inbetriebnahme. Danach begleiten wir den Produktionsstart und helfen bei der Feineinstellung im Betrieb.

Fünf Automations-Szenarien in der Praxis

- Roboter mit Förderbandintegration: Ein Roboter entnimmt das Bauteil direkt aus der Tiefziehanlage, legt es auf ein Förderband zur Abkühlung und Übergabe an die Fräsanlage. Ein zweiter Roboter legt es anschließend auf die Spannvorrichtung der CNC Anlage.

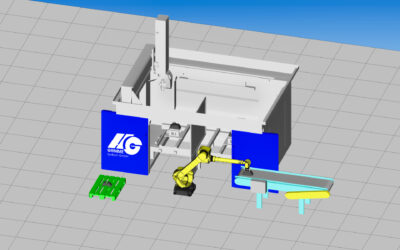

- Roboter mit Shuttleachse: Der Roboter auf einer beweglichen Achse kann mehrere Maschinen bedienen und erhöht so den Nutzungsgrad der CNC Anlage.

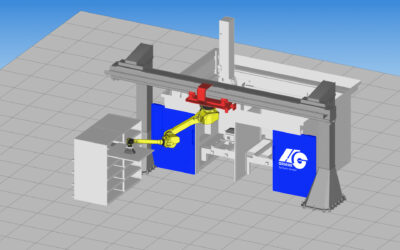

- Traverse-System: Der Roboter ist über den Maschinentüren montiert und hält den Arbeitsraum frei – ideal für wechselnde Vorrichtungen und große Bauteile an der CNC Anlage.

individuell anpassbar für jede CNC Anlage

- Mobile Schubregale: Mensch und Maschine greifen von beiden Seiten auf die Teile zu, was den Produktionsfluss an der CNC Anlage verbessert.

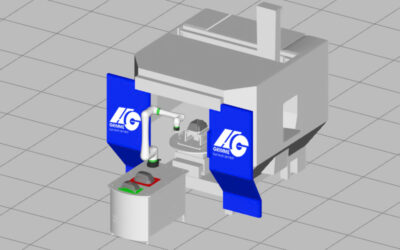

Mobiler Cobot: Ein flexibler Cobot kann mehrere CNC Anlagen simultan be- und entladen – maximal effizient und platzsparend

Beratung unter:

☎ +49 8241 96080 oder

✉ vertrieb@hg-grimme.de

Übersicht unserer Maschinen

Hier finden Sie alle modularen 5-Achs Bearbeitungszentren auf einen Blick.

Mehr

Was ist der Unterschied?

Hier finden Sie Infos zur den Unterschiedlichen Bauweisen: Gantry, Portal und Rundtisch

Mehr

Unsere 365 Optionen reichen nicht?

Wir entwickeln gerne für Sie ihr ganz eigene CNC Anlage als Sonderlösung – genau für Ihr Werkstück.

MehrVom Maschinenbauer für die Industrie zum Systemanbieter

Das Unternehmen aus Wiedergeltingen im Unterallgäu startete 1987 mit der Entwicklung und Fertigung modular aufgebauter CNC-Bearbeitungszentren sowie Vorrichtungen für die anspruchsvolle Bearbeitung von Kunststoffen, Verbundwerkstoffen, Aluminium, Holz und anderen Modellbauwerkstoffen. Heute liefert HG GRIMME seine CNC Anlagen weltweit und bietet technischen Kundenservice sowie Fernwartung von mehreren Stützpunkten aus an.

Heute präsentiert sich der Maschinenbauer als Systemanbieter. Immer mehr Kunden wünschen integrierte Automationslösungen inklusive Roboterintegration, Spannvorrichtungen und CNC-Programmierung. „Wir liefern betriebsbereite Systeme – von der Konstruktion bis zur Inbetriebnahme“, sagt Settele. Konstruktion, Greifer, Spanntechnik und Programmierung stammen komplett aus dem eigenen Haus – perfekt abgestimmt auf jede CNC Anlage.

Automatisierung als Schlüssel zur Wettbewerbsfähigkeit

Fachkräftemangel und steigende Löhne treiben die Automatisierung weiter an. Sind zu wenig Facharbeiter verfügbar, ist es schwierig, die Prozessqualität sicherzustellen. „Der stetig steigende Mindestlohn befeuert diesen Trend, da er ungelernte Arbeiten wie das Be- und Entladen der Maschine verteuert“, erklärt Settele. Dies erhöht den Druck, Automationslösungen direkt in die CNC Anlage zu integrieren.

Die wirtschaftlichen Zwänge, gepaart mit steigenden Anforderungen an die Bauteilqualität, machen Automatisierung oft unverzichtbar. HG GRIMME liefert deshalb schlüsselfertige Systeme, exakt zugeschnitten auf die räumlichen Gegebenheiten, den eingesetzten Maschinentyp sowie Größe und Geometrie der Bauteile.

Herausforderung: Bauteilhandling und Positionierung

Die Handhabung der Werkstücke bleibt eine der größten Herausforderungen. Teile müssen so gestapelt werden, dass deren Lage von einer Kamera erkannt wird, damit der Roboter sie präzise der CNC Anlage zuführen kann. HG GRIMME setzt hier auf eigens entwickelte Greifersysteme, intelligente Bilderkennung und optimierte Softwareprogrammierung.

Bei der Wahl der Roboter bleibt der Hersteller flexibel – von Fanuc bis ABB sind alle gängigen Marken integrierbar. Besonders harmonisch funktioniert die Integration von Fanuc-Robotern mit Siemens- oder Fanuc-Steuerungen, wie sie bei jeder CNC Anlage von HG GRIMME üblich sind.

Präzise Spannvorrichtungen für exakte Ergebnisse

Ein wesentliches Element jeder Automationslösung ist die Spanntechnik. Eine stabile Platzierung des Bauteils auf dem Werktisch ist entscheidend, damit jedes Werkstück an der CNC Anlage exakt gleich gefräst wird. HG GRIMME entwickelt neben den Spannsystemen auch die passenden CNC-Programme – alles aus einer Hand.

Für welche Kunden sich die Automationslösungen besonders lohnen

Optimal sind die Lösungen für Kunden, die tiefgezogene Teile oder Composites aus Glas- und Kohlefaser mit Stückzahlen ab etwa 50 bearbeiten. Besonders effizient arbeitet die Automatisierung in Verbindung mit Tandem-Maschinen, bei denen die CNC Anlage hauptzeitparallel bestückt wird.

Mehr Maschinen, weniger Personal – maximale Effizienz

Unternehmen, die mehrere CNC Anlagen im Betrieb haben, profitieren besonders stark von der Automatisierung. Statt für jede Maschine einen Bediener einzusetzen, übernimmt ein Roboter die Versorgung mehrerer Anlagen – vollautomatisch und effizient.

Automation Made in Germany

Als Systemlieferant für betriebsbereite Komplettlösungen vereint HG GRIMME SysTech alle Kompetenzen unter einem Dach. Jede CNC Anlage wird im Werk in Wiedergeltingen im Unterallgäu entwickelt, gefertigt und getestet.

Die Lieferzeit für eine Automatisierungslösung beträgt je nach Komplexität drei bis sechs Monate. „Bestehende Maschinen können wir jederzeit nachrüsten“, betont Settele.

„Unsere Kunden erhalten eine betriebsbereite Komplettlösung, bei der alle Komponenten optimal aufeinander abgestimmt sind – von der ersten Konzeption bis zur einsatzbereiten CNC Anlage. Diese ganzheitliche Systemkompetenz sorgt für reibungslose Abläufe und höchste Prozesssicherheit.“

Zerspanung von Aluminium im Modellbausektor – CNC Fräsanlage

Sinnbild für realisierten Fortschritt im Zerspanen von Aluminium

Mehr

5-Achs-Rundtisch-Fräsanlagen von HG GRIMME SysTech im Einsatz bei DR FISCHER

Es geht rund in Overath! Die Qualität von Kunststoffbauteilen hängt stark von der mechanischen Nachbearbeitung ab.

Mehr