Fertigungsverfahren beim CNC-Fräsen mit CNC-Maschinen von HG GRIMME SysTech

Von Holz über Metall, Kunststoffe, Verbundstoffe und Modellbaustoffe – bei der CNC-Bearbeitung stellt jedes Material unterschiedliche Ansprüche an Fräswerkzeuge und Bearbeitungszentren. Bei HG GRIMME SysTech haben wir für jedes mögliche Fertigungsverfahren Spezialisten im Haus, die sich genau mit Ihren Werkstoffen auskennen und gemeinsam mit Ihnen die richtige Verfahrenstechnologie mit dem passenden CNC-Bearbeitungszentrum kombinieren – vom CNC-Fräsen über Wasserstrahlen bis hin zum Klingenschneiden.

CNC-Fräsen – die Technologie hinter unserer Kernkompetenz

Beim Fräsen Ihres Materials richten wir die größtmögliche Schnittgeschwindigkeit auf Ihr Werkstück aus, um eine wirtschaftliche Fertigung von Frästeilen zu gewährleisten. Zusammen mit einer optimalen Vorschubbewegung erzielen wir so eine sehr gute Oberflächengüte für Ihr Werkstück. Dabei berücksichtigen wir natürlich auch die speziellen Anforderungen, die jedes Material mit sich bringt – und geben unser Expertenwissen gerne an Sie weiter. So reagieren Kunststoffe beispielsweise unterschiedlich auf thermische Veränderungen und mechanische Einflüsse während der Bearbeitung in einem CNC-Bearbeitungszentrum.

Egal um welches Material es sich bei Ihren Frästeilen handelt – wir wissen immer genau, worauf es ankommt. Denn beim Fräsen von hochpräzisen Formen mit perfekter Oberflächengüte spielt HG GRIMME SysTech in der ersten Liga. CNC-Fräsen ist unsere Kernkompetenz!

Fräsen – das spanende Fertigungsverfahren

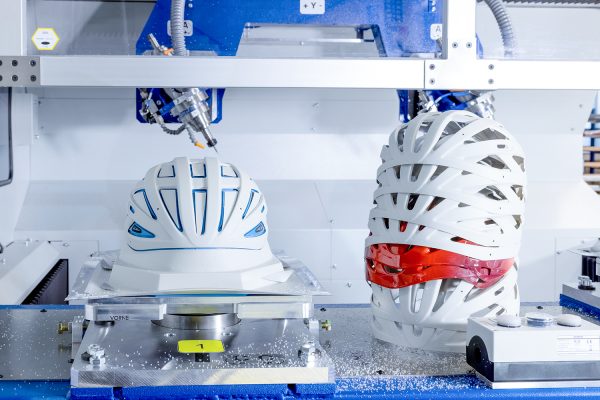

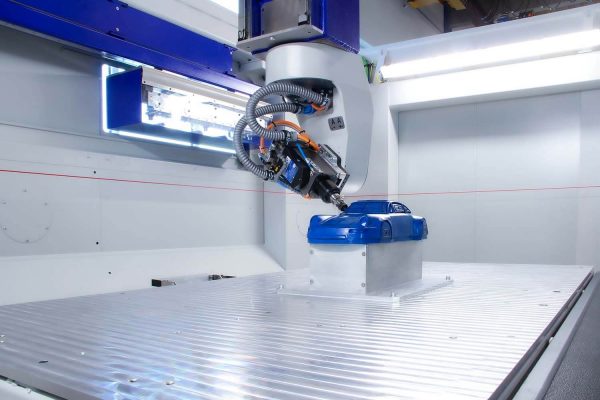

Beim Fräsen von Metallen, Verbundstoffen, Kunststoffen, Modellbauwerkstoffen und Holz werden spezielle Fräswerkzeuge auf automatisierten CNC-Fräsanlagen eingesetzt. Durch die Wahl aus zahlreichen unterschiedlichen Optionen können alle CNC-Bearbeitungszentren bei HG GRIMME SysTech speziell auf den jeweiligen Produktionsprozess sowie das zugehörige Material angepasst werden. Damit wird das CNC-Fräsen noch wirtschaftlicher und Sie erhalten ein optimales Zeitspanvolumen.

>> VERBUNDSTOFFE >>KUNSTSTOFFE >>MODELLBAUSTOFFE >>ALUMINIUM

Numerisch gesteuertes CNC-Fräsen

Das Fräsen erfolgt durch numerisch gesteuerte CNC-Bearbeitungszentren. Die einzelnen Achsen werden von sensiblen Sensoren überwacht, während die Verfahrenswege mit Glasmessleisten gemessen werden. Dabei kann jede Achse einzeln oder zusammen gesteuert werden. Ebenso lässt sich zeitgleich die Vorschubbewegung bestimmen.

Alle Fräsanlagen von HG GRIMME SysTech haben mindestens 5 Achsen. Durch unterschiedliche Konstruktionsvarianten können die CNC-Bearbeitungszentren mit bis zu 14 Achsen ausgebaut werden. Zudem läuft der Fertigungsablauf dank optionalen Werkzeugwechslern und unterschiedlichen Magazinvarianten völlig automatisiert und optimiert.

Wasserstrahlen – Schneiden ohne Hitzeeinwirkung

Wenn andere Trennverfahren an ihre Grenzen stoßen, beginnt die CNC-Wasserstrahlanlage in 5-Achs-Technik mit ihrer Arbeit. Durch die „kalte“ Verfahrensweise kommt es im Betrieb weder zu Funkenbildung noch zu thermischen Reaktionen. Das von HG GRIMME SysTech entwickelte CNC-Bearbeitungszentrum zum Wasserstrahlen kann relativ weiche Materialien schonend bearbeiten.

5-Achs CNC-Wasserstrahl-Schneideanlagen mit Reinwasser

Unsere 5-Achs CNC-Wasserstrahl-Schneideanlage ist durch ihre innovative Wasserstrahltechnologie mit Reinwasser besonders sauber und umweltfreundlich. Durch den Reinwasserstrahl in Kombination mit einer hohen Schnittgeschwindigkeit können selbst filigrane Konturen bearbeitet werden. Gerade weiche Materialien wie Kautschuk, Schaumstoffe oder Textilien führen häufig zu einem schnelleren Verschleiß der Fräswerkzeuge oder können nicht gefräst werden. Genau hier kommt das Schneideverfahren Wasserstrahlen zum Einsatz: Denn der haarfeine Reinwasserstrahl weist lediglich eine Breite von ca. 0,1 mm auf und ermöglicht so eine effektive Bearbeitung dieser Materialien. Um ein gutes Schnittergebnis zu garantieren, muss die Düse frei von Kalk bleiben. Hierzu wird das Wasser vorab zu Reinwasser aufbereitet, so dass keine Kalkrückstände auf dem Werkstück ersichtlich und Aggregate langfristig geschont werden.

Klingenschneiden und Scoring

Beim sog. Klingenschneiden oder auch Scoring werden zum Beispiel Slush-Häute für Instrumententafeln im PKW bearbeitet.

Scoring ist ein Verfahren, um vorgegebene Airbag-Risslinien in Kfz-Innenteile – wie Instrumententafeln (3D) oder dekorative Bezugsmaterialien (2D) – einzubringen. Dabei wird die jeweilige Slush-Haut mit einer feststehenden Klinge auf die Restwandstärke reduziert oder es werden Schnittlinien eingebracht, die die Slush-Haut an festgelegten Stellen schwächen. Beim Scoring können kaschierte Werkstoffe (also Werkstoffe, die mehrere miteinander verbundene Lagen haben) aber auch verschiedenste Kunststoffmaterialien bearbeitet werden. Die richtige Auswahl der jeweiligen Schneidetechnologie ist hier entscheidend und vom zu bearbeitenden Material abhängig.

Kalte Klinge oder Ultraschall – CNC Klingenbearbeitungszentrum

Scoring im Ultraschallbereich hat den Vorteil, dass die oszillierende Klinge das Material erhitzt und gleichzeitig beide Schnittseiten verschweißt. Dadurch bleibt das Material geschnitten, ohne sich erneut zu verbinden.

Die sog. „kalte“ Klinge kommt hingegen zum Einsatz, wenn kein Verschweißen stattfinden soll. Das Klingenschneiden ist durch hochgenaue, lineare Wegmesssysteme in den Achsen absolut präzise. Mithilfe von automatisch erstellten LOG-Files, die alle Prozessparameter genau dokumentieren, kann dabei jedes Bauteil zurückverfolgt werden.

Schwächung durch Fräsen – Weakening by milling

Bei der gezielten Schwächung auf der Rückseite von Hardpanels, wie sie im Armaturenbrett von Autos vorkommen, werden Sollbruchstellen für Airbags eingefräst. Die Restwand bleibt dabei hauchdünn bestehen und ist auf der Frontseite nicht mehr sichtbar.