CFK-Bearbeitung: TIER 1-Zulieferer ACE setzt auf HG GRIMME CNC-Maschinen

Sichtteile in Class-A-Qualität und Strukturbauteile: TIER 1-Lieferant ACE fertigt für Premiumhersteller überwiegend carbonfaserverstärkte Kunststoffteile im geschlossenen Resin-Transfer-Moulding-Verfahren. Zum anschließenden Nachbearbeiten der Komponenten für Lamborghini, Porsche, Aston Martin und Co nutzt das Unternehmen vom Bodensee vor allem Zweitisch-CNC-Bearbeitungszentren mit Shuttle von HG GRIMME SysTech. Hohe Staubentwicklung und der Dreischichtbetrieb beanspruchen die Maschinen stark.

Erschienen in der K-Zeitung:

https://www.k-zeitung.de/ein-shuttle-macht-cfk-bearbeitung-produktiver

von F. Stephan Auch, freier Fachjournalist, Nürnberg

Nachbearbeitung von Faserverbundkomponenten bei ACE: Mit dem Shuttle zum Erfolg

Die erste, 2008 von der ACE Advanced Composite Engineering GmbH in Hagnau in Betrieb genommene CNC-Fräsanlage für Faserverbundteile war noch eine Eintischmaschine. Diese Wahl würde Peter Klaus Gröschl, Fertigungsleiter und einer der Geschäftsführer, heute nicht mehr treffen. Denn bei nur einem Tisch steht die Spindel wegen der Unterbrechungen für das Rüsten durchschnittlich 40 bis 45% der möglichen Laufzeit still.

Alle späteren Anschaffungen verfügen über zwei Tische: Während auf dem ersten ein Bauteil bearbeitet wird, kann der zweite hauptzeitparallel außerhalb der Kabine be- und entladen werden. Das Shuttle fährt die Tische dann durch die Anlage zwischen Vorbereitungsplatz, Arbeitsraum und Entladestelle hin- und her.

„Das Shuttlesystem ist hervorragend, es senkt die Stillstandszeiten auf zwei bis drei Prozent, das sind nur noch wenige Minuten in der Stunde,“ freut sich Gröschl. Bei dem Dreischichtbetrieb mit sechs Arbeitstagen ist der Produktivitätszuwachs durch den Pendelbetrieb enorm.

ACE fertigt zu neunzig Prozent CFK-Teile

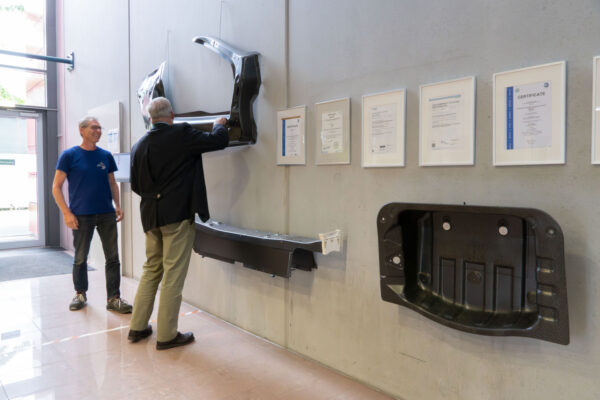

Neunzig Prozent der Komponenten und Baugruppen fertigt ACE aus carbonfaserverstärktem Kunststoff (CFK). Davon sind etwa zwei Drittel Sichtteile, überwiegend für PKW-Karosserien, insbesondere Kotflügel und Motorhauben. Ein Drittel der CFK-Komponenten sind Strukturteile wie Monocoques für den Antriebsstrang, Batteriemulden für Elektrofahrzeuge und Verkleidungen für B-Säulen und Mittelstege. Auch Gläser, die ACE verarbeitet, können mit Hilfe des Materials so verstärkt werden, dass sie bei Crashs weniger splittern.

Die meisten Abnehmer stammen aus dem Fahrzeugbau: Rund achtzig Prozent des Umsatzes erzielen die Composite-Spezialisten mit Kunden aus der Automobilwirtschaft, der Rest entfällt auf Luftfahrt und Industrie.

Die Kundenliste liest sich wie ein Auszug aus dem Who is who des Automobilbaus: Dort stehen neben Lamborghini, Porsche und Aston Martin Marken wie Bugatti, BMW, Mercedes, AMG, Audi und Volkswagen. Aus der Luftfahrt gehören Airbus und EADS zu den wichtigsten Abnehmern.

Qualität und Zuverlässigkeit gehören zur DNA

Ihnen wird ein umfassendes Leistungsspektrum geboten: ACE entwickelt Bauteile, stellt selbst Formen, Werkzeuge und Prototypen her, übernimmt die Serienfertigung, repariert CFK-Komponenten und sorgt sich am Ende des Lebenszyklus um deren Recycling und ihre Entsorgung. „Seit unserem Start 2001 stehen wir für höchste Qualität und Zuverlässigkeit. Das ist unsere DNA“, hebt Gröschl hervor, der zu den drei Gründern gehört.

Von anfangs sechs Mitarbeitern in Hagnau ist ACE auf mittlerweile 400 Beschäftigte gewachsen. 140 von ihnen arbeiten am ursprünglichen Standort, 260 im zwölf Kilometer entfernten Neufrach, einem Ortsteil von Salem, das für sein Internat bekannt ist.

Carbonteile werden aus mehreren Schalen gefertigt

Zwischen beiden Adressen herrscht ein reger Transportbetrieb: In Hagnau werden die textilen Preforms manuell zugeschnitten und zu CFK-Gelegen vorbereitet, in Neufrach stehen die Pressen mit den Formen. In diese werden die Textillagen dann eingelegt, mit Harz injiziert und zu Schalen gebacken. „Neun von zehn Teilen fertigen wir mit diesem geschlossenen RTM-Verfahren,“ berichtet Gröschl.

Die meisten Carbonkomponenten bestehen aus zwei separat gefertigten Außen- und Innenschalen, manche Varianten enthalten noch eine dritte Schicht. Da die Ränder der Rohteile nicht den Vorgaben entsprechen, müssen sie in Neufrach nachbearbeitet werden.

Anschließend werden die Schalen zu einem Gesamtteil verklebt, das nach Zwischenstation in einer externen Lackiererei wieder den Weg nach Hagnau findet. Dort unterziehen sie die Mitarbeiter einer finalen Qualitätskontrolle und liefern sie anschließend an die Montagebänder der Kunden aus.

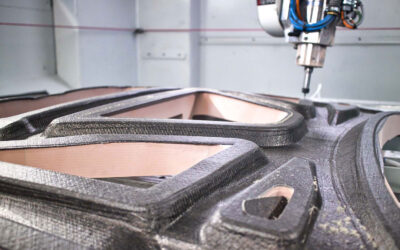

Vor dem Lackieren kommt das Konturfräsen

„Nachbearbeiten bedeutet bei uns, dass Konturen und Beschnitte der Schalen gefräst werden“, erklärt Pius Schlegel, Modellbaumeister Konstruktion/Instandhaltung. Die Position hat er im Februar 2024 nach 21 Jahren bei ACE an seinen Nachfolger übergeben. Als Rentner in Teilzeit unterstützt er seine Kollegen weiterhin.

Die Dimensionen der zu bearbeitenden Bauteile betragen bis 2.000 x 2.500 mm, bei Dicken zwischen 1 und 3 mm. Typischerweise bewegen sich die Losgrößen zwischen 500 und 10.000 Stück – manchmal sind es auch nur vierzig Sätze aus linken und rechten Kotflügeln für einen Sportwagen von Porsche. „Auch wenn das Nachbearbeiten von Oberflächenteilen aufwändiger als das von Strukturelementen ist, sind wir mit Toleranzen von zwei bis drei Zehnteln in einer komfortablen Situation,“ gibt Schlegel zu.

Herausforderungen der CFK-Bearbeitung meistern

Stäube sind die größte Herausforderung.

Die größte Herausforderung bei der professionellen CFK-Bearbeitung resultiert aus den hierbei entstehenden Stäuben. Eines der Probleme, derer sie bei ACE Herr werden mussten, waren elektrische Aufladungen, die während der Anfangszeit in den Schaltschränken regelmäßig zu Kurzschlüssen führten. „Es hat eine Weile gedauert, bis wir herausfanden, dass die elektrisch aufgeladenen Carbonstäube die Ursache waren,“ erinnert sich Schlegel. Mittlerweile sind die Schaltschränke besser abgedichtet und geschützt, außerdem pustet ein kontinuierlicher Luftstrom die Partikel von der Elektronik weg nach außen.

Die CNC-Bearbeitungszentren sind ebenfalls stark von den Stäuben betroffen. Um deren Ausbreitung einzudämmen, sind die Bearbeitungszentren von HG GRIMME SysTech komplett eingehaust, eine Absauganlage beseitigt viele Schwebepartikel bereits in der Kabine. Darüber hinaus werden die Bauteile nach der Bearbeitung noch einmal von Hand mit Hochdruck gereinigt. „Auf diese Weise haben wir das Problem in den Griff bekommen,“ stellt der erfahrene Modellbaumeister fest.

Nicht verhindern lässt sich, dass bei der CFK-Bearbeitung insbesondere Verschleißteile wie die Frässpindeln stark in Mitleidenschaft gezogen werden. Joachim Schropp, der bei HG GRIMME SysTech zuständige Vertriebsmitarbeiter, rät Anwendern daher, von den wichtigsten Maschinenkomponenten stets Ersatzteile vorrätig zu halten.

Dynamisch und sehr gut

zugänglich

Seinem Rat ist auch ACE gefolgt, das 2024 die vorerst letzte von drei baugleichen 5-Achs-CNC-Portal-Fräsanlagen vom Typ P-S-F (20-25)/S mit zwei Tischen und Shuttle von HG GRIMME SysTech erwarb. Die beiden anderen sind seit 2023 und 2016 im Unternehmen.

Alle Fräszentren sind für Werkstücke mit Außenmaßen bis 2.000 x 2.500 x 650 mm geeignet, die dank Eilganggeschwindigkeiten von 50 m/min in X/U/Y und 30 m/min in Z ausgesprochen dynamisch bearbeitet werden können. Die Spindel bietet eine Leistung von 6,5 kW, aus zwei Werkzeugmagazinen mit jeweils zwölf Plätzen lässt sie sich bestücken.

Die zwei Tische und der Shuttle sorgen dafür, dass die Maschinen eine beeindruckende Länge von nahezu 11 Metern bei einer Breite von etwas unter sechs Metern haben. Klein ist der Platzbedarf damit nicht, „dafür sind der Maschinentisch und der Fräskopf von allen Seiten und aus jeder Position her sehr gut zugänglich“, hebt Schlegel hervor. Das sei bei den Maschinen vieler Wettbewerber nicht der Fall.

Der Wechsel zwischen den Anlagen ist einfach

Alle drei Fräszentren von HG GRIMME SysTech sind mit Siemens 840 dsl-Steuerungen ausgestattet, „so kann ein einmal eingearbeiteter Werker alle Maschinen bedienen“, betont Schlegel. Vereinfacht wird der Wechsel zwischen den Anlagen dadurch, dass alle Tische dasselbe Bohrbild mit einem festen Nullpunkt haben: „Auf diese Weise haben wir minimale Rüstzeiten und können CFK-Teile auf allen Maschinen von HG GRIMME in gleichem Maße präzise nachbearbeiten.“

Fertigungsleiter Gröschl lobt darüber hinaus die Solidität und Zuverlässigkeit der Anlagen. Auch der Service des Herstellers gefällt ihm: „Dort finden wir stets einen Ansprechpartner, der nach der schnellstmöglichen Lösung sucht.“

Die modulare Bauweise der Anlagen vereinfache zudem die rasche Anpassung bei Sonderwünschen. Sein Fazit: „Bei HG GRIMME verstehen sie etwas vom Verarbeiten von der industriellen CFK-Bearbeitung, die Kommunikation ist auf Augenhöhe. Das Unternehmen ist bodenständig. Wir arbeiten gerne zusammen.“

Anwenderberichte

CFK fräsen und zerspanen – 5-Achs CNC Maschine – Interview

Ein Spagat zwischen Albtraum und Leichtbau-Vision

Mehr

HG GRIMME SysTech – swissplast de

HG GRIMME SysTech und swissplast group – die ähnliche Mentalität der beiden Familienunternehmen spielt eine Rolle, wie sich am Standort Gotha zeigt.

Mehr